Kinh tế học không chỉ bó hẹp trong giảng đường hay ngân hàng. Môn khoa học này tồn tại ở khắp mọi nơi và ảnh hưởng tới mọi thứ chúng ta làm hoặc nhìn thấy trên phim ảnh cũng như đời thực. Nó có thể giúp ta lý giải những “bí ẩn” lý thú trong cuộc sống như Vì sao ngăn mát tủ lạnh có đèn nhưng ngăn đá thì không hay,…

CafeBiz xin giới thiệu chuỗi bài #Why để giúp bạn thấy kinh tế học không khô khan như bạn nghĩ. Nội dung bài viết được truyền cảm hứng từ cuốn sách “Nhà tự nhiên kinh tế” của tác giả Robert H. Frank.

Từ khái niệm kinh tế học ai làm quản lý cũng phải hiểu

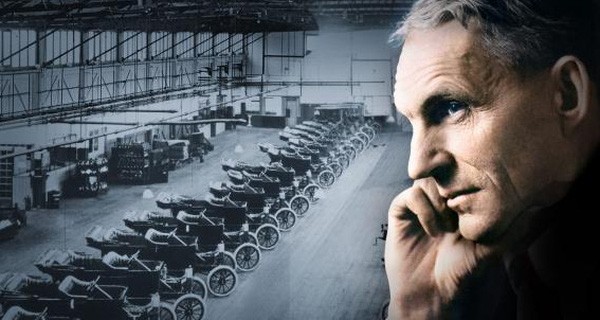

Thành công của doanh ngiệp phụ thuộc vào hai điều: Thiết kế ra một sản phẩm hạng nhất rồi sản xuất nó với chất lượng cao và chi phí hợp lý. Năm 1908, Henry Ford đã xây dựng một nguyên mẫu xe hạng nhỏ, nhẹ và chắc, được đặt tên là Model T với sự trợ giúp của một sáng chế mới – thép va-na-đi, loại thép chắc hơn 3 lần so với thép thông thường. Nhiệm vụ tiếp theo của ông là sản xuất Model T nhanh hơn và rẻ hơn.

Sự thay đổi trong sản phẩm trung bình thường được sử dụng để theo dõi năng suất. Chúng ta hãy chú ý đến thành công đáng kinh ngạc của Henry Ford trong việc giảm số phút cần thiết để lắp ráp một chiếc xe – từ 12,5 giờ xuống còn 90 phút – và do đó tăng sản phẩm cận biên và sản phẩm trung bình của lao động lên cao.

Cần phải nói thêm khái niệm sản phẩm cận biên được sử dụng khi định lượng giá trị của lượng lao động và máy móc tăng thêm so với chi phí của chúng. Khái niệm này trả lời cho câu hỏi: Một giờ tăng thêm của lao động và máy móc đóng góp bao nhiêu cho sản lượng hàng hóa và dịch vụ của công ty?

Khi Ford mới bắt đầu tìm cách sản xuất ô tô nhanh hơn và rẻ hơn, chúng được lắp ráp tại một địa điểm với hàng đống linh kiện và cần 728 giờ. Trong thời kỳ đổi mới ban đầu của Ford, khung gầm (thân xe) của chiếc Model T được một chiếc tời kéo 76m dọc theo sàn nhà máy. Các công nhân đuổi theo nó, nhặt các bộ phận được đặt cẩn thận dọc theo 76m đó và lắp chúng vào thân xe.

Đây là dây chuyền lắp ráp đầu tiên. Nó làm giảm thời gian lắp ráp một chiếc xe đi một nửa, từ 12,5 giờ xuống 5,5 giờ. Một dây chuyền dài hơn với nhiều công nhân chuyên môn hóa hơn tiếp tục cắt thời gian lắp ráp đi một nửa nữa. Sau đó, một băng tải tự động – đầu tiên – dựa trên hệ thống xe đẩy dùng để chuyển thịt bò trong các nhà máy đóng gói thịt ở Chicago, đã được xây dựng và thời gian lắp ráp tiếp tục giảm đi một nửa một lần nữa, còn 93 phút – 1/500 thời gian lắp ráp đứng yên.

Năm 1910, Model T có giá 780 đô-la; 4 năm sau, nó có giá chưa đến một nửa, 360 đô-la và doanh thu hằng năm của Ford vượt qua con số 100 triệu đô-la. Nhà máy của Ford hoạt động ngày càng năng suất hơn – nơi đã từng mất 12,5 giờ để làm một chiếc xe, Ford đã giảm thời gian đó xuống còn 1 phút và cuối cùng là 10 giây.

Những cải tiến vượt bậc trong chi phí và năng suất này đã giúp ông có thể giảm giá mạnh cho Model T, tăng lương (thực tế là gấp đôi), giảm số giờ làm việc trong ngày cho công nhân từ 10 giờ xuống còn 8 giờ mà vẫn bỏ túi khoản lợi nhuận khổng lồ.

“Cách sản xuất ô tô,” ông chia sẻ vào năm 1903, “là làm chiếc ô tô này giống chiếc ô tô khác; cũng giống như chiếc đinh ghim này giống chiếc đinh ghim khác…”

Chuyện về công nhân sản xuất đinh ghim năm 1776

Chuyện về những chiếc đinh ghim mà Henry Ford nhắc đến đã được nhà kinh tế học Adam Smith viết ngay trong chương đầu tiên trong cuốn sách nổi tiếng của ông, Wealth of Nations (tạm dịch: Sự thịnh vượng của các quốc gia) (1776). Ông miêu tả chi tiết về một nhà máy đinh ghim, trong đó “mỗi người có thể được coi như đã đang làm 4.800 đinh ghim một ngày.”

Nhà máy đinh ghim là ví dụ đầu tiên trong kinh tế học về thứ mà Adam Smith gọi là “sự phân công lao động” – tăng năng suất bằng cách chia các công việc lớn thành những công việc nhỏ hơn và giao từng công việc nhỏ này cho một công nhân. Khi công nhân làm công việc đó ngày càng tốt hơn, họ sẽ làm dần tốn ít thời gian hơn và do đó, chi phí trên mỗi đơn vị hoặc công việc sẽ giảm.

Smith đã giải thích tại sao các công nhân lại có năng suất vậy. Để làm ra một chiếc đinh ghim, cần thực hiện 18 hoạt động riêng biệt và chúng được giao cho 18 công nhân khác nhau. Việc này giúp tiết kiệm thời gian di chuyển từ kệ làm việc này đến kệ làm việc khác và khiến mỗi công nhân thực hiện từng công việc riêng lẻ nhanh hơn và trôi chảy hơn. Smith cho hay sự phân công lao động của ông đã khiến năng suất của công nhân làm đinh ghim tăng hơn 240 lần so với khi một công nhân làm cả 18 công đoạn – đây có thể là một sự phóng đại.

Ngày nay, một công nhân trong một nhà máy đinh ghim ở Anh có thể làm nhiều đinh ghim hơn 167 lần – hơn 800.000 đinh ghim một ngày – so với một công nhân năm 1776. Sự gia tăng năng suất này rất có ý nghĩa vì hai lý do có liên quan đến nhau. Nó khiến đinh ghim –và gần như mọi thứ khác – rẻ hơn nhiều xét về số giờ lao động trên một chiếc đinh ghim và nó khiến một giờ lao động có giá trị hơn, từ đó cung cấp cho người lao động thu nhập cần thiết để mua đinh ghim và những thứ khác, với số lượng lớn hơn rất nhiều so với năm 1776.

Nhà máy ô tô của Henry Ford là một bước tiến vĩ đại nhưng nó cũng chỉ là một sự kế thừa phức tạp nhà máy đinh ghim của Adam Smith. Công thức thành công của Henry Ford là kết hợp một cách sáng tạo nguồn vốn và nguồn nhân lực sao cho có thể tận dụng tối đa năng lực của cả hai.

Dù Ford nhanh chóng đánh mất lợi thế cạnh tranh của chính nó vào tay các công ty ô tô khác – đầu tiên là General Motors, sau là Chrysler – nhưng nước Mỹ đã dẫn đầu thế giới trong ngành công nghiệp này đến tận những năm 1970. Nó đánh mất vị thế dẫn đầu khi quên mất bài học chủ đạo mà Henry Ford đã dạy – đó là giá trị có tính quyết định của những công nhân giỏi, có khả năng tạo ra các sản phẩm chi phí thấp, giá trị cao, mà sinh lời nhiều – một bài học có thể nói là ngày càng rõ ràng và đúng đắn hơn trong thời đại ngày nay.

Từ những ví dụ trên có thể thấy việc cải thiện năng suất, dù là nhờ công nghệ (máy làm đinh ghim tốt hơn) hay các sáng chế khác (chia nhỏ công việc để chuyên môn hóa), phụ thuộc vào kỹ năng, khả năng và nền tảng học vấn của người lao động, trong cuộc đấu tranh liên tục để khiến những công việc tẻ nhạt ngày một tốt hơn.

Theo Trí Thức Trẻ