1. Các hệ thống chỉ dẫn (Suggestion Systems)

2. Các chu kỳ kiểm soát chất lượng (Quality Control Circles)

3. Quản lý định hướng quá trình (Proccess Oriented Management)

4. Quản lý hữu hình (Visible Management)

5. Quản lý chéo các chức năng (Cross-functional Management)

6. Quản lý JIT (Just-in-time Management)

7. Kanban

8. Kiểm soát quá trình thống kê (Statistics Process Management)

9. Chu kỳ PDCA (The PDCA Circle).

Các bước thực hiện và yêu cầu:

Giống các công cụ quản lý chất lượng ISO, TQM… hoạt động Kaizen cũng dược triển khai trên cơ sở vòng lặp xoáy ốc PDCA (P – Kế hoạch) – D (Thực hiện) – C (Kiểm tra) – A (Hành động, Cải tiến). Tám bước thực hiện Kaizen được tiêu chuẩn hoá bao gồm:

Bước 1: Lựa chọn chủ đề (công việc, bộ phận…) (P)

Bước 2: Tìm hiểu hiện trạng và xác định mục tiêu (P)

Bước 3: Phân tích dữ kiện thu thập để xác định nguyên nhân (P)

Bước 4: Xác định biện pháp thực hiện trên cơ sở phân tích dữ liệu (P)

Bước 5: Thực hiện biện pháp (D)

Bước 6: Xác nhận kết quả thực hiện (C)

Bước 7: Xây dựng hoặc sứa đổi các tiêu chuẩn để phòng ngừa tái diễn (A)

Bước 8: Xem xét các quá trình trên và xác định dự án tiếp theo (A)

Lưu ý rằng Kaizen không phải là một công cụ, không phải là một kỹ thuật mà là triết lý quản lý. Kaizen không đòi hỏi vốn đầu tư lớn nhưng yêu cầu sự cam kết và nỗ lực ở mọi cấp của doanh nghiệp (đặc biệt là cấp lãnh đạo).

Các yếu tố quyết định sự thành công của hoạt động Kaizen và 5S bao gồm: Cam kết của lãnh dạo cao nhất, vai trò của cán bộ quản lý các phòng ban, tổ, nhóm, sự nỗ lực tham gia của mọi người, việc triển khai cải tiến được thực hiện liên tục, hàng ngày.

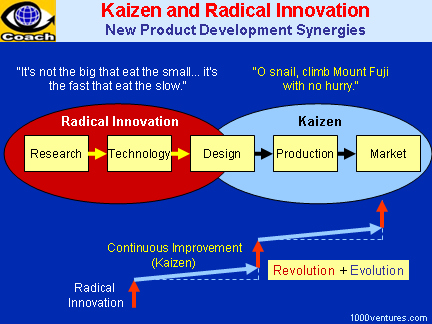

Các chương trình KAIZEN cơ bản:

5S: là viết tắt của 5 từ Nhật Bản là Seiri, Seiton, Seiso, Seiketsu và Shitsuke. Chương trình Kaizen này là trọng tâm khoá học này.

KSS: Hệ thống khuyến nghị Kaizen nhấn mạnh lợi ích xây dựng tinh thần và sự tham gia tích cực của người lao động thông qua các kích thích về tài chính và kinh tế thường thấy trong các hệ thống kiểu Mỹ.

Qui mô của hệ thống khuyến nghị Kaizen Nhật Bản được mô tả bởi số lượng khuyến nghị được gửi hàng năm. Trong năm 1990, tỷ lệ số lượng khuyến nghị được gửi sẽ được sử dụng là 32 ở Nhật Bản và 0.11 tại Mỹ.

QCC: Nhóm chất lượng là một nhóm nhỏ tình nguyện thực hiện các hoạt động kiểm soát chất lượng tại nơi làm việc, thực hiện công việc liên tục như một phần trong chương trình kiểm soát chất lượng toàn công ty, tự phát triển, giáo dục lẫn nhau và Kaizen trong nơi làm việc.

JIT: Đúng thời hạn là một kỹ thuật kiểm soát hàng tồn kho và sản xuất. Đó chính là một phần trong hệ thống sản xuất của TOYOTA. Hệ thống được Taiichi Ohno thiết kế và hoàn thiện tại công ty TOYOTA chủ yếu nhằm giảm thiểu lãng phí khi sản xuất.

7 công cụ thống kê: Là các phương pháp thu thập và phân tích dữ liệu làm căn cứ để ra các quyết định, chúng bao gồm: phương pháp thu thập và phân tầng dữ liệu, phiếu kiểm tra, biểu đồ nhân quả, biểu đồ Pareto, biểu đồ phân bố, biểu đồ phân tán, biểu đồ kiểm soát.

Lợi ích áp dụng:

Lợi ích của việc áp dụng KAIZEN

- Tích lỹ các cải tiến nhỏ trở thành kết quả lớn (góp gió thành bão).

- Giảm các lãnh phí, tăng năng suất.

- Tạo động lực thúc đẩy cá nhân có các ý tưởng cải tiến.

- Tạo tinh htần làm việc tập thể, đoàn kết.

- Tạo ý thức luôn hướng tới giảm thiểu các lãng phí.

- Xây dựng nền văn hoá công ty.

Kaizen lúc đầu được Hãng xe hơi Toyota (Japan) áp dụng để nâng cao năng lực sản xuất, giảm giá thành, tăng lợi nhuận… Sau thành công của Toyota, Kaizen và 5S đã được nhiều nước trên thế giới, kể cả Việt Nam học tập và vận dụng trong nhiều lĩnh vực khác nhau.

Trong doanh nghiệp, áp dụng Kaizen và 5S sẽ làm tăng năng suất, tăng năng lực cạnh tranh của doanh nghiệp nhờ giảm thiểu những lãng phí như:

1. Sản xuất dư thừa:

Làm tăng rủi ro lỗi mốt, sản xuất sai chủng loại sản phẩm dẫn tới nguy cơ phải bán với giá chiết khấu hay bó đi dưới dạng phế liệu.

2. Khuyết tật:

Gồm các khuyết tật sản phẩm làm tăng chi phí sản xuất, hàng bán, cũng bao gồm sai sót giấy tờ và thông tin về sản phẩm, chậm giao hàng, sản xuất sai quy cách, lãng phí nguyên vật liệu…

3. Tồn kho:

Hậu quả là chi phí tồn kho và báo quản cao, lãng phí không gian, giảm quay vòng vốn hiệu quả …

4. Di chuyển bất hợp lý:

Gây lãng phí thời gian, tiền bạc, công sức, nguyên nhiên vật liệu, mặt bằng, đường sá, nhà xưởng

5. Chờ đợi:

Là thời gian nhân lực hay máy móc nhàn rỗi bởi sự tắc nghẽn hay luồng sản xuất trong hệ thống sản xuất kém hiệu quả.

6. Thao tác thừa của công nhân, máy móc thiết bị:

Ảnh hưởng đến năng suất lao động, định mức nguyên nhiên vật liệu, tăng giá thành sản phẩm…

7. Sửa sai:

Do lần gia công đầu không đạt chất lượng, gây lãng phí sức lao động, sử dụng thiết bị kém hiệu quả, làm gián đoạn, ách tắc, đình trệ trong sản xuất…

Bên cạnh những lợi ích hữu hình về kinh tế, vệ sinh môi trường, an toàn lao động, Kaizen còn mang lại những lợi ích vô hình như: lòng tự hào về doanh nghiệp, động lực phát huy sáng kiến, kỷ luật lao động cao, môi trường văn hoá doanh nghiệp lành mạnh giúp các các thành viên của doanh nghiệp đoàn kết và gắn bó trong mái nhà chung.

Trong cuộc sống đời thường, các cá nhân và gia đình cũng có thể áp dụng Kaizen – 5S để tiết kiệm thời gian, tiền bạc, công sức, giảm thiểu những quyết định, lựa chọn bất hợp lý gây căng thẳng mất đồng bộ để cuộc sống nhẹ nhàng hiệu quá và hạnh phúc hơn. Với “Seiri”, Kaizen sẽ giúp giải phóng ngôi nhà ta ở khỏi những vật dụng “hầm bà lằng”, “bỏ thì thương, vương thì tội” như đồ gỗ, đồ điện hỏng, quần áo cũ, chai lọ, túi lilon, hộp carton…

Không gian sống sẽ rộng hơn, thoáng hơn và biết đâu những thứ này lại trở thành vật hữu ích cho nhiều người khác… Với “Seiton”, Kaizen giúp ta không lãng phí thời gian tìm kiếm cuốn sách, cây bút bi, đôi giày, máy di động, chùm chìa khoá, tập tài liệu … bị ta đã quăng một cách vô thức như trước. Với “Seiso”, Kaizen giúp ngôi nhà ta luôn gọn gàng, ngăn nắp, sạch sẽ, thoáng mát…

Biết bao lợi ích mà Kaizen có thể mang lại. Hãy làm quen với Kaizen và áp dụng nó vào doanh nghiệp cũng như trong cuộc sống hàng ngày.

______________________________________________

Đọc thêm: Kaizen – bí quyết thành công của Toyota

(Dân trí) – Dự báo năm nay, Toyota sẽ lật đổ General Motors để chiếm lĩnh vị trí số 1 trong ngành công nghiệp ôtô thế giới. Theo nhìn nhận của giới phân tích, chìa khóa dẫn Toyota tới thành công không chỉ là kiểu dáng thiết kế hay khả năng tin cậy mà còn có sự đóng góp của một yếu tố đặc biệt…

“Kaizen”, trong tiếng Nhật có thể hiểu đơn giản là “cải tiến không ngừng”. Mỗi công nhân trong nhà máy lúc nào cũng thấy các thao tác vận hành công việc đơn giản một cách bất ngờ.

Đó là hệ quả tất yếu từ hệ thống các ý tưởng sáng tạo liên tục được áp dụng. Chẳng hạn việc dùng giỏ nhựa để phân loại các bộ phận phụ tùng theo mẫu xe, thay vì phân loại theo đặc tính.

Tại bất cứ ngóc ngách nào trong các nhà máy sản xuất của Toyota, dù ở Nhật hay Mỹ, người ta cũng có thể thấy ý tưởng “kaizen” được áp dụng nghiêm túc và triệt để.

Hãy lấy xe chở hàng làm ví dụ. Trước đây Toyota thường phải chi một khoản không nhỏ cho loại phương tiện chuyên chở trong nội bộ nhà máy.

Rồi sau đó người ta phát hiện ra: có thể tự chế tạo loại xe này từ các bộ phận có sẵn trên dây chuyền sản xuất và lắp thêm động cơ.

Bằng cách đó, chi phí mua sắm xe chở hàng giảm hơn 1 nửa, tính ra tiết kiệm được gần 3.000 USD trên mỗi chiếc xe. Số tiền này xem ra chỉ như muối bỏ bể so với ngân sách khổng lồ của tập đoàn, tuy nhiên nó là một trong những lợi thế hiếm có mà đối thủ Mỹ không thể nào theo nổi.

“Tiết kiệm không chỉ là văn hóa của riêng Toyota” – Dutch Mandel, Tổng biên tập tạp chí AutoWeek nhận định. “Nó là văn hóa mà người Nhật đã đem tới nước Mỹ, hay chí ít cũng là trong các nhà máy sản xuất của họ”.

Chính ưu thế tiết kiệm chi phí đã đẩy doanh thu của Toyota chạm mức kỷ lục trong năm tài khóa 2006. Tuy nhiên, đừng vì thế mà hy vọng công ty mở tiệc ăn mừng.

“Không phải Toyota làm ngơ trước thành công vượt trội của mình, mà bởi với họ, thành tích đó xem ra vẫn còn nhỏ bé” – Chad Buckner, giám đốc kỹ thuật trong phân xưởng sơn cho hay.

Thêm nữa, “Ở Toyota, bất cứ vấn đề nào cũng được nhìn nhận một cách nghiêm túc và giải quyết triệt để” – theo John Robinson, giám đốc bộ phận lắp ráp. “Đó là lý do vì sao không cứ gì quản lý, ngay cả 1 công nhân “quèn” cũng có thể cho dừng toàn bộ dây chuyền nếu phát hiện ra sai sót”.

Đó là một trong những cách Toyota khuyến khích nhân viên hết mình vì công việc, và là một trong vô vàn cách giúp “ông lớn” này vươn tới đỉnh cao quyền lực trong đế chế xe hơi.

Theo tinkinhte.com